Kunderne skal forstås bredt og kan fx være leverandører, andre interessenter, klienter, offentlige myndigheder mv. Modtageren er ikke nødvendigvis en “slutbruger”. I stedet er kunden ofte det næste led i kæden. Ofte en kollega eller samarbejdspartner. Dette er en central del af LEAN og meget vigtigt at forstå.

LEAN har efterhånden eksisteret i mange år, og der har også været mange forskellige LEAN-projekter i forskellige typer af virksomheder og organisationer. Offentlige som private, og i mange forskellige brancher i både: offentlige, service og produktionsvirksomheder.

Så med andre ord kan LEAN i teorien anvendes i alle brancher og organisationer.

Her tager vi udgangspunkt i LEAN i grafiske virksomheder. Der er de senere år igangsat mange forskellige LEAN-projekter i grafiske virksomheder. Det potentielle udbytte i forbindelse med LEAN-implementering for den enkelte grafiske virksomhed er stort. I nedenstående artikel er beskrevet hvordan den enkelte virksomhed kan komme i gang med LEAN-implementering.

Men først er det nødvendigt at definere LEAN lidt nærmere. I nedenstående fremgår hovedelementerne i LEAN-strukturen. Bemærk i øvrigt at LEAN har sammenfald med ledelseskonceptet TQM1 samt andre japansk udviklede koncepter som JIT (Just in Time), LEAN Six Sigma med flere.

Hvad er LEAN?

LEAN stammer oprindelig fra produktionen hos Toyota fra 50’erne, men er siden tilpasset og anvendt i stort setalle former for virksomheder og organisationer over hele verden. LEANer i dag nok den mest anvendte produktionsoptimeringsmetode overhovedet.

Den grundlæggende LEAN-tankegang er kun at gennemføre aktiviteter som kunden har behov for. Alt andet skal betragtes som spild og minimeres. Dette sker ved hjælp af en række værktøjer som anvendes til at maksimere værdien, og minimere spildet. I sagens natur skal de forskellige værktøjer speciel tilpasses til den enkelte organisation, og implementeres i denne. Plus der samtidigt skal skabes en struktur og kultur i organisationen som støtter op om LEAN. Hvilket i praksis er lettere sagt end gjort.

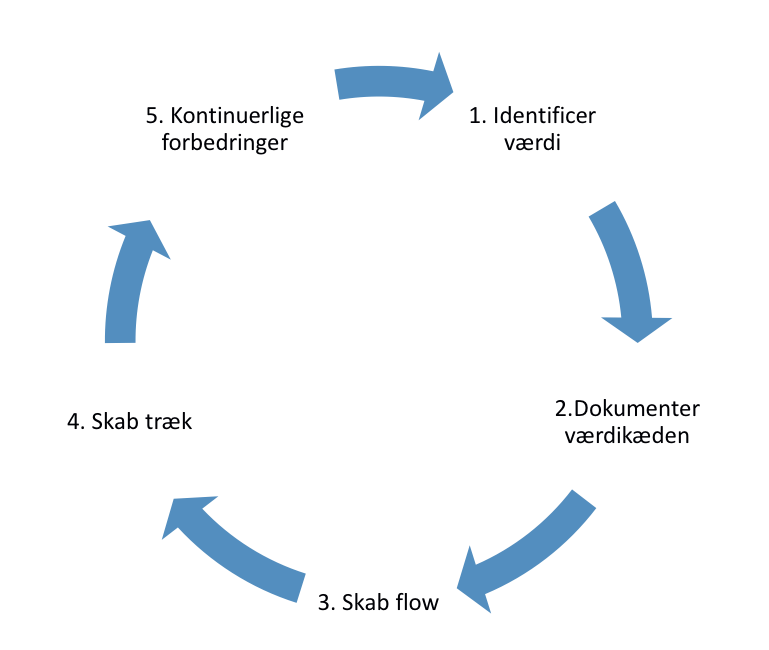

De 5 hovedprincipper i LEAN:

- At fastlægge hvad der giver værdi for kunderne (Inkl. interne kunder)

- At identificere værdikæden der leverer og skaber værdien (Værdistrømsanalysen)

- At skabe flow i værdikæden

- At skabe træk (kundestyret aftræk) i værdikæden

- At skabe en kultur der understøtter løbende forbedringer i organisationen

- Fastlæg hvad der giver værdi for kunden

Helt grundlæggende er hovedfilosofien bag LEAN i grafiske virksomheder og andre brancher at levere den efterspurgte værdi til kunderne – hverken mere eller mindre. Med fokus på både eksterne og interne modtagere af produkter, løsninger og services. Bemærk her den brede definition af virksomhedens varesalg, forstået på den måde at det ikke kun er selve kerneproduktet (Som kan være et fysisk produkt, men fx også en serviceydelse) der definere kundens værdi. Det er også de ydelser ud over selve kerneproduktet som fx service mv. der definere den samlede kvalitetsoplevelse. I forhold til et grafisk eks. svarer dette til at den samlede kundeværdi er summen af alle de kontaktflader kunden har med virksomheden i produktionsperioden: Fra tilbud, løbende dialog/projektledelse til det endelig produkt og sluttelig fakturaen.

Kvaliteten af det endelige produkt skal naturligvis også være i orden, men dette en kun en del af den samlede kundeoplevelse. Bemærk også at man i LEAN konceptet arbejder med interne kunder. Dette er interessant, og betyder i praksis at den enkelte medarbejder internt også ses som en kunde. I praksis betyder dette at der i forbindelse med overlevering af en procesopgave fra en medarbejder til en anden, tages ansvar for at overlevere så god en kvalitet som muligt.

- Fastlæg og optimer værdi-kæden som skaber værdien i virksomheden

Eller med andre ord hvilke processer skaber værdien for kunderne, og hvilke processer kan med fordel optimeres for at sikre minimering af spild i værdikæden. I praksis lyder dette måske lidt teoretisk. Men det gælder om at identificere de processer som er knyttet til fremstilling af produktet, og derefter kortlægge hvordan de er indbyrdes forbundet. Bemærk at der også indgår eksterne samarbejdspartnere såsom leverandører mv. i værdikæden.

Kortlægningen sker ved hjælp af en såkaldt værdikæde analyse. Ud fra denne opdeles aktiviteterne i værdiskabende, og ikke værdiskabende aktiviteter (Lig med spild. På japansk MUDA).

Der er oprindeligt syv forskellige typer af MUDA:

- Overproduktion – producere mere end næste operation er klar til

- Transport – transport af varer eller materialer

- Ventetid – i forbindelse med fx maskintid

- Overforædling – gøre produktet bedre end nødvendigt

- Lager – lagerbeholdninger i og uden for produktion

- Defekt – herunder også genbearbejdning

- Bevægelse – af mennesker – arme og ben – i praksis er formålet med værdikædeanalysen at minimere spild i værdikæden

Ordet “spild” skal her forstås meget bredt. Fx vil det være muligt at nedbringe gennemløbstiden (Kaldes også Taktiden) Som beskriver hvor lang tid det tager at producere et produktet eller ydelsen virksomheden sælger. Fx vil nedbringelse af takttiden for en ordre kunne ske ved hjælp af mere effektiv ordre og processtyring, eller/og ved hjælp af at forøge hastigheden på en maskine.

Bemærk også punktet “Overforædling”, der betyder at levere en højere kvalitet end kunden forventer. Dette er i LEAN-terminologien spild, eftersom det kræver ekstra ressourcer at producere den for høje kvalitet.

3. Skab flow

Herved forstås hvordan produktionen afvikles bedst muligt. Dvs. samle processerne i forlængelse (Her tænkes både på fysiske processer, men også administrative processer) af hinanden. Og samtidig sikre bedst muligt flow/gennemløb igennem processerne.

Dette er i sagens natur vanskeligt eftersom processerne selvfølgelig er afhængige af hinanden. Fx kan man ikke påbegynde færdiggørelsen af en tryksag, før der er trykt planoark. I praksis sikres det bedst mulige flow via effektiv produktionsplanlægning med løbende korrektioner i forhold til evt. ændrede forudsætninger, deadlines mv. Plus der kan etableres mellemvarelagre mv.

En anden forudsætning for at sikre et effektivt flow er at de enkelte delprocesser, som fx tryk stabiliseres vedhjælp af forskellige andre LEAN-værktøjer: 5-S Struktureret orden.

Struktureret orden med 5-S

De 5-s’er står for følgende: Sortering (Seiri), System (Seiton), Systematisk rengøring (Seiso), Standarder (Seiketsu) og Selvdisciplin (Shitsuke) Kort fortalt gælder det om at holde orden på maskinen/processen, og have styr på tingene. Hermed opnås mindre spildtid, og en mere effektiv produktion.

OEE Står for Overall Equipment Efficiency = maskinens/processens udnyttelsesgrad (Faktisk output/Teoretisk output) OEE måler kun selve udnyttelsesgraden af maskinen. Ved udnyttelsesgrad forstås det antal timer maskinen rent faktisk producer i forhold til det teoretisk opnåelige inden for kapaciteten. Fx vil omstillingstider mv. på en trykmaskine resulterer i lavere OEE.

Generelt bør OEE ligge på minimum 80%. Bemærk at OEE kun fortælle noget om outputtet, målt i forhold den nuværende kapacitet. OEE fortæller ikke noget om stk. outputtet pr. maskine er tilfredsstillende. Kan der fx køres hurtigere på trykmaskinen? En anden problematik er at OEE kun forholder sig til den nuværende kapacitet, i mange tilfælde er der mulighed for at forøge denne. At gå fra 3 til 5 skift ect.

SMED Står for Single Minute Exchange of Dies. Hvilket i praksis betyder at alle omstillinger skal reduceres mest muligt. SMED opdeles yderligere i to faktorer: grøn og rød tid. Grøn tid er forberedelse. Finde trykplader frem mv. og rød tid som er selve omstillingen. Det gælder om at minimere både grøn og rød tid. Hvor den røde tid er vigtigst, samt flytte tid fra rød til grøn. Selve omstillingstiden kan minimeres ved hjælp af procesforbedringer, øvelser mv. Fx er et dækskift i formel 1 et godt eksempel på hvad SMED kan føre til.

- Skab træk

Skabelsen af flow i værdikæden er ikke nok. Det er vigtigt at flowet skaber en så kort gennemløbstid, at aktiviteter kan vente med at igangsættes til der er en reel ordre fra en kunde (Træk) Tryk derimod handler om, at man gennemfører aktiviteter baseret på forventninger (gæt/prognoser/forcasts) Træk handler om at man gennemføre aktiviteter baseret på træk fra kunder.

Dette lyder noget diffust, og i ordreproducerende virksomheder er de vigtigste værktøjer til at skabe træk at afkorte tidshorisonten på alle aktiviteter såsom planlægning, møder mv. Samt opnå en synlighed i struktur og planlægning mv.

Sammenfattende kan det siges at det drejer sig om at undgå for meget tryk og basere flowet i værdikæden på træk. Eksempelvis danner det mening, i videst muligt omfang, at kapacitetsplanlægge ud fra faktiske kundegenererede belægningsdata.

- Løbende forbedringer (KAIZEN)

Her er målet at skabe en kultur i hele organisationen, hvor alle hele tiden har fokus på de løbende forbedringer. I praksis udmønter dette sig i at kunne gøre det endnu bedre kontinuerligt. Medarbejderne er i denne forbindelse en helt afgørende ressource, som løbende kommer med input og forslag som derefter behandles og implementeres.

Ledelsesmæssigt kræver dette synlige ledere, der efterspørger og anerkender løbende forbedringer. En god måde at systematisere KAIZEN arbejdet på sker i mange organisationer via de såkaldte KAIZEN-tavler. Som er tavler hvor forbedringsforslag mv. fremgår. Tavlerne bruges igen til de såkaldte tavlemøder. Hvor de enkelte teams behandler og diskutere tavleforslagene. KAIZEN kan ideelt set være det samlende element i LEAN-arbejdet i mange virksomheder.

LEAN i administrationen

Ud over de produktionsrelaterede LEAN-optimeringsting skal LEAN også forstås bredere. I den effektive LEAN-virksomhed er der også fokus på at minimere MUDA i administrationen. Fx ved at afholde færre og mere effektive møder. Optimere de administrative procedurer mv. Så LEAN er med andre ord ikke kun begrænset til produktionen på nogen måde.

LEAN-Ledelse og implementering

For at LEAN skal være en succes er det vigtigt at LEAN hænger sammen med virksomhedens overordnede strategi. At ledelsen går forrest i forhold til LEAN-arbejdet, men endnu vigtigere at medarbejderne involveres, inddrages og tages seriøst i LEAN-arbejdet. Endvidere er LEAN også en rejse hvor man hele tiden skal huske udgangspunktet. Nogle virksomheder vil før LEAN-implementeringen, måske være velbevaret i kvalitetsarbejdet og allerede have velgennemarbejde procedurer mv. Her vil LEAN-arbejdet være en naturlig forstsætning af kvalitetsarbejdet. Er situationen derimod den at virksomheden ikke er så velbevaret i at arbejde med kvalitet mv. Vil LEAN-arbejdet skulle starte et andet sted.

Selve den individuelle tilpasning til den enkelte virksomhed er også vigtig. LEAN er et generelt koncept, som der i teorien kan anvendes næsten i alle virksomheder og organisationer. Det siger næsten sig selv, at for at dette skal blive succesfyldt, må der ske en individuel tilpasning til den enkelte virksomheds situation.

Plus det også i mange tilfælde måske danner god mening at kun starte med LEAN-arbejdet i dele af organisationen, som et pilotprojekt. For derefter at rulle det videre ud i organisationen.Men det er også vigtigt at LEAN-implementeringen ikke kun er et implementeringsprojekt som løber i en afgrænset periode. Der er naturligvis en afdækning, analyse og implementeringsfase, men derefter skal LEAN leve som en selvstændig LEAN-kultur i organisationen når konsulenterne er forsvundet om man så må sige.

Lykkedes det at implementere LEAN-succesfuldt vil dette kendetegnes ved en lang række faktorer som fx: Kunder er i centrum, de løbende forbedringer og procesoptimeringer sker dagligt i hele organisationen, spild reduceres, produktivitet og indtjening er kontinuerligt stigende, samarbejde med kunder og leverandører om optimeringer, nye produkter mv., øget trivsel og motivation i alle organisatoriske lag og sluttelig virksomhedens økonomiske situation forbedres løbende.

Hvorfor går LEAN nogle gange så galt?

På trods af at de mange positive ord om LEAN-går det desværre galt nogle gange. Og de enkelte virksomheder oplever at LEAN aldrig rigtig slår an i organisationen, og den positive effekt aldrig nås.

Det er vanskeligt at generalisere, men grundlæggende er følgende vigtig at være opmærksom på i forbindelse med LEAN-implementering:

- Hvad er udgangspunktet?

- Hvor står vi?

- Hvad er målet med implementeringen?

- Hvad er ROI og KPI’erne?

- Hvor mange ressourcer og penge skal der sættes af til projektet? Ledelsesmæssig forankring.

- Hvor er koblingen til strategien, og hvordan skal den ledelsesmæssige forankring være fremadrettet efter konsulenterne er rejst hjem?

- Hvad er målet med LEAN-implementeringen? Er det hele organisationen, eller kun delmængder?

- Hvordan foretages den individuelle tilretning af LEAN-konceptet til virksomhedens situation?

- Hvordan foretages implementeringen? Konsulenter?

- Hvordan sikres at LEAN-får et liv efter projektperioden?

- Hvordan sikres medarbejdernes involvering og motivation?

- Hvordan sikres der en løbende LEAN-udvikling og læring?

- Hvordan sikres løbende læring og opbygning af en LEAN-kultur?

I praksis er ovennævnte langt vanskeligere sagt end gjort. Men via effektiv LEAN udvikling og ledelse vil den enkelte grafiske virksomhed opnå konkurrencemæssige fordele, som i forhold til den hårde konkurrencesituation pt. i branchen vil sikre et bedre udgangspunkt end mange konkurrenter. Til sidst skal nævnes at der selvfølgelig allerede er mange gode LEAN-virksomheder i den grafiske branche.

Men også mange virksomheder der systematisk arbejder med kvalitetsledelse mv. yderst professionelt og struktureret. I sig selv er dette ikke LEAN, men mange af elementer er sammenfaldende og sammenlignelige. For disse virksomheder vil det næste skridt imod LEAN-ledelse være naturligt, og i mange tilfælde også resultere i hurtigere økonomiske gevinster.

Men uanset hvor man står er det en god ide for den enkelte virksomhed at forholde sig til kvalitetsledelse samt løbende forbedringer. Uanset om dette er ud fra LEAN-konceptet eller noget andet.

NOTE:

TQM = Total Quality Management er et japansk ledelseskoncept med målet at forbedre konkurrencedygtigheden. TQM har som målsætning at forbedre kundetilfredsheden gennem systematisk og kontinuerlig bestræbelse på at forbedre kvaliteten af alle processer, produkter, serviceydelser og de medarbejdermæssige ressourcer i hele organisationen.